Umweltbewusste Autonomie: Region Hannover fördert 3D-Druck bei MediTECH

© MediTECH GmbH

© MediTECH GmbH

© MediTECH GmbH

© MediTECH GmbH

Die MediTECH Electronic GmbH ist ein KMU aus der Region Hannover. Das Unternehmen wurde 1996 von Ralph und Karen Warnke gegründet und ist ein, im Bereich spezieller Medizintechniklösungen und Hör- und Wahrnehmungsförderung tätiges, inhabergeführtes Familienunternehmen. Die MediTECH ist sehr forschungs- und innovationsaktiv und führt fortlaufend neue Forschungs- und Entwicklungsvorhaben mit nationalen und internationalen Partnern durch. Auch hier kommt es auf schnelle Erkenntnis- und Umsetzungsprozesse an. Gerade der Aspekt der Erstellung individueller Fertigungsteile gewinnt dabei zunehmend an Bedeutung. In jüngeren FuE-Projekten wurde deutlich, dass auftretende Verzögerungen und insbesondere wiederkehrende Iterationsschleifen mit mehrfachen Versandwegen zwischen externen 3D-Druck-Dienstleistungen durch eine eigene 3D-Drucklösung, passend zum Unternehmen, den besonderen Anforderungen und Fragestellungen, sehr hilfreich sein könnte.

Im Rahmen der HRGE-Förderung durch die Wirtschaftsförderung der Region Hannover wurde eine detaillierte Markt- und Technologieanalyse vollzogen. Diese wurde abgeglichen mit den unternehmensintern erhobenen Bedarfsanforderungen im Kontext von 3D-Druck. Dabei wurde ein besonderes Augenmerk auf ressourcenschonende und umweltgerechte Lösungen gelegt.

Das Ziel von MediTECH liegt in der Recherche und dem Gewinn an Know-how zum Themenbereich des 3D-Druckverfahrens und der Realisierung einer konkreten Technologieimplementierung mit dem Ziel, ressourcenschonend Prototypen- und Kleinserienfertigung mit individuellen Gehäuselösungen umsetzen zu können. Das Unternehmen MediTECH war in jüngerer Zeit zunehmend dazu übergegangen, individuelle Gehäuselösungen für die im Hause entwickelte Hardware zu schaffen. Die bisher erste realisierte Lösung eines NIRS-basierten Sensors für Neurofeedback wurde in ein maßgeschneidertes Gehäuse mit flexibel ins Gehäuse eingefügtem Drucktaster, passender LED-Öffnung und einer für die Anwendung optimierten Ergonomie in mehreren Iterationsstufen mit externer Unterstützung geschaffen. Das Produktbranding wurde gekrönt durch eine erhabene Darstellung des Produktnamens und des Unternehmenslogos.

Die Kompetenz, solche Individualgehäuse jenseits konventioneller Spritzgusslösungen auch für signifikant größere Produkte im 3D-Druck erstellen zu können, wird die Entwicklungskompetenz und Wettbewerbsfähigkeit des Unternehmens nachhaltig stärken. Ressourcenschonend können so künftig bereits Prototypen realisiert und im Idealfall Serienproduktionen inhouse sichergestellt werden.

© MediTECH GmbH

© MediTECH GmbH

Eine besondere Herausforderung im Projekt stellte dabei die Auswahl der richtigen und zukunftsweisenden Technologieplattform dar. Darüber hinaus galt es im Projekt herauszuarbeiten, ob und welche Bearbeitungs- und Veredelungsprozesse inhouse gelöst oder ggf. nach Gehäusefertigung durch externe Dienstleistungen erbracht werden müssen. Dabei ist das Unternehmensziel, den wirtschaftlich, ökologisch und autonomieförderndsten Prozess für das Unternehmen herauszuarbeiten und umzusetzen.

Die betriebliche Integration einer unternehmenseigenen 3D-Druckstruktur fördert die Autonomie des Unternehmens, gerade im Lichte der aktuellen Lieferkettensituation. Der FuE-Prozess wird im Hinblick auf Designaspekte deutlich unabhängiger und flexibler. Die Aufwendungen für Versand und externe Dienstleistungen werden signifikant reduziert. Hochindividuelle Produkte können wettbewerbsfähig und wirtschaftlich im eigenen Unternehmen erstellt werden, was zusätzlich Arbeitspotentiale schafft und sichert. Zudem können mit Hilfe des 3D-Druckers, gegenüber dem bisherigen Spritzgussverfahren, wertvolle Ressourcen eingespart werden.

© MediTECH GmbH

© MediTECH GmbH

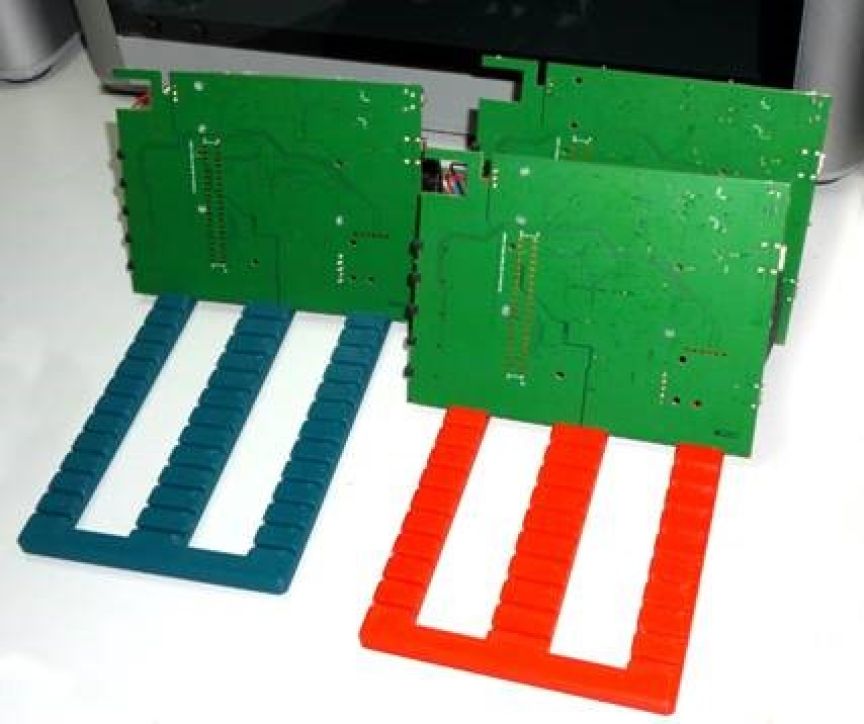

Am Ende eines intensiven Analyse- und Evaluationsprozesses mit diversen auch überraschenden Erfahrungen zu den marktverfügbaren Technologien, dem dahinterstehenden Preis-Leistungsverhältnis, und den sich für MediTECH ergebenden Möglichkeiten und Grenzen wurde letztlich ein System gefunden und angeschafft, das seit dem 4. Quartal 2023 dem Unternehmen weit über den ursprünglichen Ansatz der Gehäusefertigung hinaus Hilfestellungen bietet. Neben dem Aspekt der Prototypen-Gehäusefertigung werden inzwischen etwa Trays für Platinen für Endbestückung und Endprüfungsprozesse maßgeschneidert erstellt und vorgehalten. Klein-, Individual- und Ersatzteile, die sonst z.T. nur schwer oder nicht (vor allem in Kleinmenge und aufgrund bestehender Lieferkettenprobleme) beschaffbar sind, können nun tagesaktuell hausintern selbst erstellt und perfektioniert werden.

Dabei bietet die gewählte Lösung den Einsatz sehr unterschiedlicher Materialien und Härtegrade an, kann diverse Farben integrieren und dem Unternehmen an vielen Stellen sonst aufwändig zu definierende und zu beschaffende Komponenten live zugänglich machen. Die Kompetenz im Umgang mit korrespondierenden Druck-/Step-Dateien ist ein zusätzlicher Wissensgewinn im Unternehmen.

Es ist eine sehr wertvolle Erfahrung diese Technologie in gezielten Projektaufgaben Studierenden zugänglich zu machen und auch im Zuge von Bachelor- und Masterarbeiten diese gezielt - etwa im Rahmen von Ingenieursstudiengängen oder Arbeiten im Bereich der Biomedizintechnik einzusetzen.

Insgesamt war das Projekt für MediTECH ein voller Erfolg – dank der Unterstützung durch die Region Hannover verfügt das Unternehmen nun über mehr Know-how, eine bessere Infrastruktur und eine nachhaltige und wertschöpfende Lösung im Bereich 3D-Druck, die wiederum auch über das Unternehmen hinaus beispielsweise Studierenden zusätzliche Praxiserfahrung und Wissensgewinn ermöglicht.

Kontakt

Dr. Jöran Wrana

Region Hannover

Wirtschaftsförderung

Fachbereich Wirtschafts- und Beschäftigungsförderung